PLÁSTICOS

Inyección y moldeo de plásticos

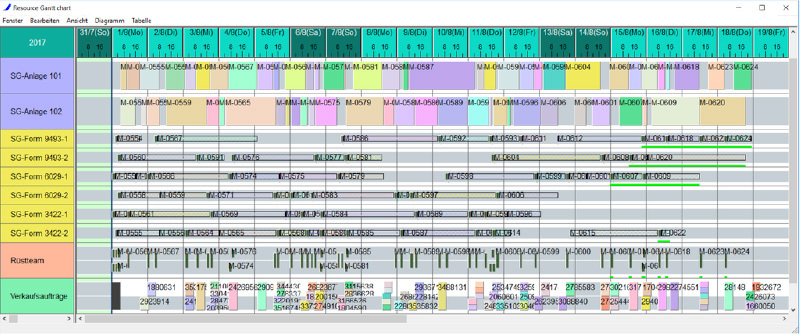

INCREMENTO DE PRODUCTIVIDAD DE RECURSOS

Las ordenes no se pueden ser manejadas individualmente, pero deben ser procesadas en masa debido a los largos tiempos de cambio basados en optimización moldes, herramientas, placas, manejo de materiales (cómo grúas o elevadores) y otros recursos secundarios.

Los tamaños de lote contienen por tanto cientos de miles de unidades. Por lo que un factor importante es mantener existencias de inventario con cantidades mínimas de piezas defectuosas.

Asprova planifica todos los recursos teniendo en cuenta la capacidad limitada. Además, los pedidos de máquinas de moldeo por inyección (extrusión y/o soplo), moldes, operadores de máquinas y equipos para cambios de producto solo se pueden programarse si están disponibles todo el resto de los recursos necesarios.

Si bien los fabricantes de plásticos se enfrentan a una complejidad nunca vista, el sector está lleno de oportunidades ilimitadas. Nunca ha habido un mejor momento para optimizar el rendimiento operativo mediante la implementación de herramientas de programación avanzadas. La presión por mejorar el desempeño, mantener la rentabilidad, optimizar la cadena de suministro y reducir el riesgo de las operaciones comerciales siempre ha estado ahí y no es probable que desaparezca pronto.

Nuestras soluciones para programación avanzada de manufactura industrial ofrecen una mayor colaboración, transparencia y control en toda la fábrica (pared a pared) y la cadena de suministro.

Como proveedor confiable, resolvemos los desafíos específicos que enfrenta la industria del plastico para maximizar los resultados de forma tangible y significativa todos los días. Con acceso a datos en tiempo real, le brindamos la confianza, precisión y visibilidad para optimizar cada aspecto de su negocio con las técnicas, las metodologías y las tecnologías más avanzadas para la planificación y programación.

Los desafíos típicos de planificación y programación que un APS ayuda a resolver en la industria del plástico son:

- Planificación de múlti-etapa que consideran máquinas, moldes, herramientas, equipos de configuración, operadores de máquinas, etc.

- Suministro oportuno de moldes y demás herramentales de extrusión

- Reabastecimiento oportuno de existencias de inventario (que nunca cae por debajo de un nivel de existencias de seguridad optimas y de forma planeada: “Supermercados”)

- Consideración de la disponibilidad de material

- Consideración de diversas especificaciones numéricas y alfanuméricas de artículos y capacidades de recursos combinadas con los características y restricciones de clientes y otras reglas de despacho comercial y productivo

- Planificación de rutas alternativas para asignar en función de la carga de capacidad y los recursos y subrecursos más efectivos en cualquier momento determinado del horizonte de programación

- Programación secuencial que incluye procesos de producción y de configuración o cambio de producto

- Provisión de instrucciones de trabajo óptimas, según las cuales los moldes y herramientas pueden entregarse a tiempo para la ejecución de las ordenes programadas

- Programación de un equipo de configuración o cambio de producto que ejecuta un proceso de configuración externo a la maquina justo a tiempo

- Programación del mantenimiento de la máquina y de los moldes con un tiempo óptimo

- Sincronización holistica del proceso a través de una programación secuencial óptima

- Tiempos de entrega drásticamente reducidos gracias a la planificación orientada a cuellos de botella

- Reducción masiva de partes intermedias (WIP)

- Mejora la transparencia en el estado de la fábrica y el estado de los pedidos

- Mayor flexibilidad en caso de cambios de pedido, pedidos urgentes, fallas de la máquina, etc.

- 90% de reducción del proceso de planeación

- Seguimiento transparente del cumplimiento del programa