Minimizar desperdicio

Filosofia de planea evitando el desperdicio

Cuatro de los siete tipos de desperdicio son principalmente causados por una planeación y programación inadecuada.

Algunos autores hablan de un octavo tipo de desperdicio o “Muda”: El talento humado. Si asumimos estos como un hecho, un sistema APS ayudará a minimizar este tipo de muda simplificando y reduciendo significativamente los tiempos del proceso de elaborar un programa de producción, de esta forma los programadores de operaciones y planeadores invertirán su talento en optimización de recursos y en mejorar los indicadores clave de desempeño que a la compañía más sentido haga, en lugar de colectar datos y desarrollar hojas de Excel.

Una herramienta de producción Lean

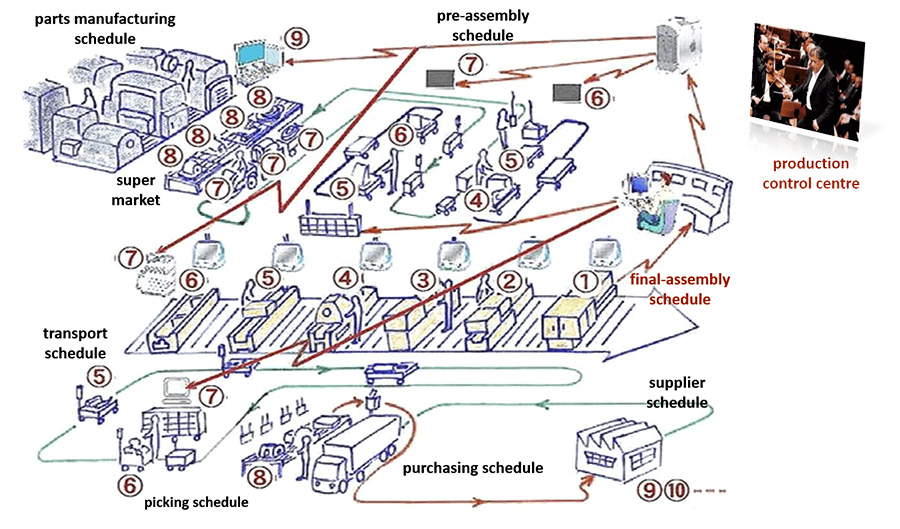

Asprova se ha desarrollado en estrecha colaboración con los principales fabricantes japoneses de todo tipo de sectores industriales.Con métodos y técnicas de avanzada en filosofía lean, Asprova ha mantenido el ritmo mediante la actualización y el perfeccionamiento continuos de sus funcionalidades.

- Mejorar entregas a tiempo

- Acortar tiempos de entrega

- Acortar tiempos de espera

- Optimizar niveles de inventario de partes semiterminadas y productos finales

Con la ayuda de Asprova, es posible ejecutar varias actividades Kaizen (“cambio para lo mejor”) y ver el impacto que tendrán en el rendimiento, incluida la producción individual de cada uno de los y la producción total de la fábrica.

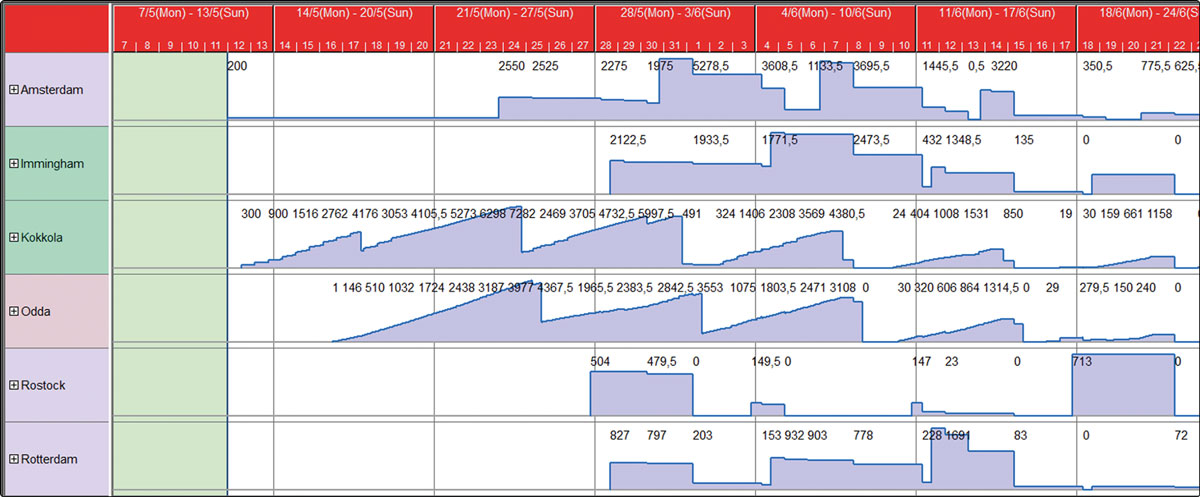

En lugar de planificar la capacidad con Excel: visualización de la situación del proceso de producción para una rápida detección de incidencias que impacten el programa en su conjunto y actuación rápida para corregir errores

La presentación visual de los resultados de la programación en forma de gráficos de barras (Gantt-Chart y otros) perfecciona su comprensión de todo el proceso de producción, desde el pedido del cliente hasta la entrega del producto terminado. De esta manera, se tiene la capacidad de ver y controlar con semanas y meses en el futuro las operaciones y los materiales y con una precisión de segundos.

Algunos problemas como retrasos en los pedidos entrantes se hacen evidentes con antelación, lo que los hace evitables en primer lugar a través de ajustes preventivos del plan. La información adicional relacionada con el pedido se puede rápidamente ser vuelta a levantar y prometer entregar (Pull up).

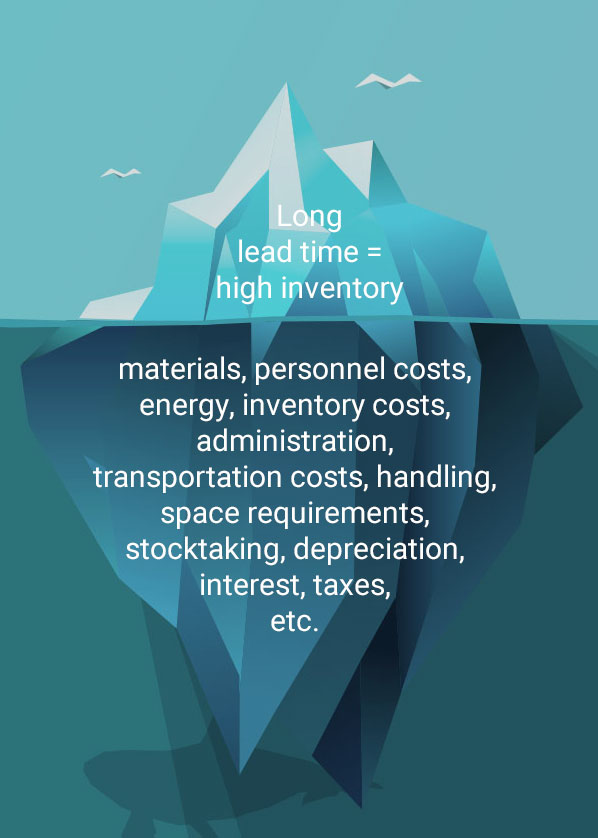

Reducción de inventario: La reducción de inventarios de producción en proceso es alcanzada naturalmente cuando los tiempos de entrega de producción se reducen.

Una herramienta APS puede reducir aún más los niveles de inventario de artículos terminados y piezas producidas a granel mediante la vinculación entre pedidos de venta y ordenes de fabricación, compra y traslado.

En el caso de que aparezcan faltantes de inventario en el programa, Asprova puede reponer automáticamente el inventario generando órdenes de fabricación de acuerdo con las reglas de tamaño de lote que especifique, mientras continúa minimizando los niveles de inventario de artículos terminados y producción en proceso.

Los niveles de inventario revelan los estándares del justo a tiempo

Reducir los costos variables y los costos fijos mediante la producción justo a tiempo

Los plazos de entrega prolongados y las existencias excesivas de inventario significan problemas subyacentes. Menos existencias de inventario y plazos de entrega cortos hacen que estos problemas salgan a la superficie, sean mas evidentes y por ende pueden resolverse.

- Tasa de rotación de 6 = plazo de entrega del material de 2 meses (recepción hasta entrega)

- Tasa de rotación de inventario de 12 = 1 mes “Nivel JIT”

- Tasa de rotación de inventario de 24 = 2 semanas “Nivel JIT”

- Tasa de rotación de inventario de 100 = 2,5 días “Nivel JIT”