Un piloto sólo puede conducir si los instrumentos muestran la realidad

100 % de representación de la producción actual en el sistema de programación

Realismo y viabilidad

Forjado de programas de producción con la máxima precisión

- Los programas poco realistas e inviables son una pérdida de tiempo que requieren ajustes manuales adicionales posteriores.

- En Asprova, el 99.9% de los procesos de producción, incluidas las restricciones y las reglas de secuenciación se mapean ajustando los parámetros estándar existentes.

- Combinado con datos precisos de su lado, los programas de producción resultantes se convierten en una representación absoluta de la realidad.

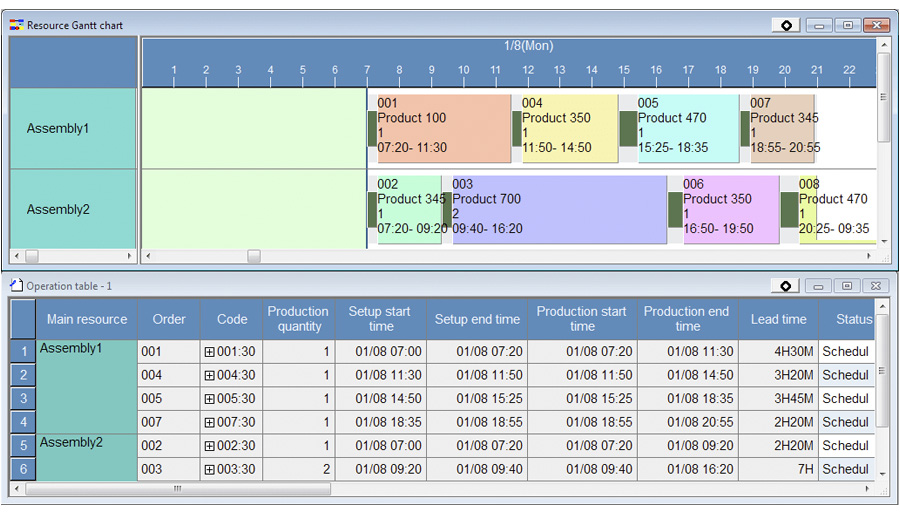

- Además de esto, Asprova planea y programa bajo capacidad finita en múltiples niveles y plazos (Planeación Jerárquica)

- En otras palabras: Se tienen en cuenta todos los recursos y subrecursos, incluidos los trabajadores, los herramentales, el mantenimiento de planta y el transporte, así como el inventario y muchos más.

- La gran cantidad de parámetros estándar personalizables (más de 3000) hacen que Asprova sea muy flexible, ya que los programas resultantes se pueden modificar y ajustar con mucha precisión.

- Las reglas de asignación de recursos, las reglas de despacho de pedidos y los modelos de escenarios de planificación completan el proceso de optimización de recursos y permiten la elaboración completa y meticulosa de los programas de producción y del resto de las operaciones tales como comprar, transportar, tercerizar, etc.

- Todos los recursos que son atendidos son secuencialmente optimizados, y las instrucciones de trabajo plenamente factibles son un requisito previo para la sincronización de procesos.

- Basándose en estos factores, Asprova puede calcular instantáneamente fechas de entrega realistas

Exacta programación avanzada a través de más de 3000 parámetros y 4000 propiedades

Representación del 100% de la producción y las operaciones actuales en el sistema de programación

Ordenes

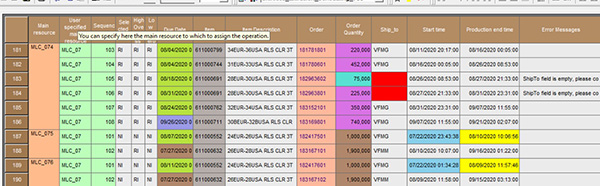

• Cálculo instantáneo de fechas de entrega realistas para consultas específicas de clientes (teniendo en cuenta las capacidades y la disponibilidad de material)

• Posibilidad de programar con meses de anticipación

• Parametrización individual de prioridades de ordenes • Emisión automática de la orden de fabricación, activada (con antelación) por niveles mínimos de stock de WIP o productos terminados

• Emisión automática de programa de producción, entregas y compras basado en plan de ventas

• Entrega de pedidos de inventario actual, emisión automática de ordenes de fabricación, compras y traslado para cantidades faltantes

• Manejo dinámico de pedidos urgentes: cálculo de efectos en pedidos existentes y simulación de entregas para asegurar el cumplimiento en tiempo de todos los pedidos.

Materia prima:

• Programación basada en la disponibilidad de material primas, tanto de forma de restricción blanda (plantear reportes de faltantes) como dura (reprogramar fechas hasta arribo de materias primas)

• Consideración del tiempo de entrada de material relacionado con pedidos

• Replanifacación automático de ordenes basado en diversas reglas para flexibilizar el volumen a ser ajustado: Generación de ordenes de producción 1 a 1, basado en políticas de ordenamiento, considerando el inventario disponible mas la producción y / o compra 1 a 1, etc.

• Enlazamiento de inventario y periodods específicos de stock de seguridad, restricciones avanzadas de materiales.

• Programación estandarizada de entrada y salida de materiales con semanas / meses de antelación

Calidad:

• Configuración de rendimiento y tasa de desperdicio por producto, por proceso y por recurso, para alcanzar el volumen de salida deseado (número de unidades), por ejemplo, ajuste automático de las discrepancias de volumen para el primer proceso basado en porcentajes de desperdicio y yield de procesos siguientes.

Las reglas de planeación y prioridades pueden ser inicializadas para cada orden.

Más de 3000 parámetros y 4000 propiedades dentro del sistema Asprova consideran todas las situaciones estándar imaginables en producción y distribución. Esto permite una representación del 100% del proceso de manufactura actual dentro del modelado en el software sin necesidad de desarrollar ninguna programación individual fuera de Asprova. Algunos de los parámetros y opciones de configuración de Asprova son:

Recursos:

- Consideración simultánea de todas las capacidades de recursos para el cálculo· Consideración simultánea de las disponibilidades de los principales recursos y sub-recursos (por ejemplo, maquinaria, molde derecho, molde izquierdo, trabajadores, herramientas, etc.)

- Parametrización de prioridades de recursos de forma estática o dinámica

- Calendarización de eventos fijos o variables (mantenimiento predictivo por ejemplo)

- Establecimiento individual de horarios de trabajo, turnos, días y horas de trabajo, horas extra y horas de fin de semana, ausencias e insidencias para cada recurso individual y empleado.· Programación automática de eventos, por ejemplo mantenimiento predicivo después de un cierto período de uso (por ejemplo, 2 horas después de 500 horas de servicio), por frecuencia de uso (por ejemplo, 4 horas después de cada 10,000 modelos) o por fecha fija (por ejemplo, 1 hora a las 7 pm del último día laboral del mes) , etc.

- Inicialización de matriz de producividad para trabajadores.

- Matriz de habilidades (configuración de los recursos disponibles y sus velocidades de procesamiento) para operarios de recursos de mano de obra· Periodos de vigencia (disponibilidad de recursos restringida a determinados horarios / días / periodos)

- Restricciones de recursos subsecuentes (condiciones para los recursos que realizan procesos posteriores y/o anteriores), por ejemplo, si un trabajo es impreso el frente en una maquina, el reverso debe programarse en el mismo grupo de recursos para evitar cambios largos de preparación.

- Bloqueo de recursos

- Configación de indicadores y reglas para evaluación de recursos

Procesos:

- Configuración del tiempo de preparación (configuración interna / externa, desmontaje) para máquina individual, producto, pedido o cambio en una o varias características.

- Periodos máximo y/o mínimo de estancamiento o transporte para procesos intermedios

- Fusión de lotes de consumo y/o producción

- Dividir ‘Splitting’ de tamaños de lote

- Definición de tiempos máximos de suspensión para ejecución y/o preparación de operaciones

- Ubicación de división y/o fusión de procesos entre ordenes basados en características comunes