FORJADO / CERÁMICA

MINIMIZACIÓN DE TIEMPOS DE ENTREGA A TRAVEZ DE LA OPTIMIZACION DE CUELLOS DE BOTELLA

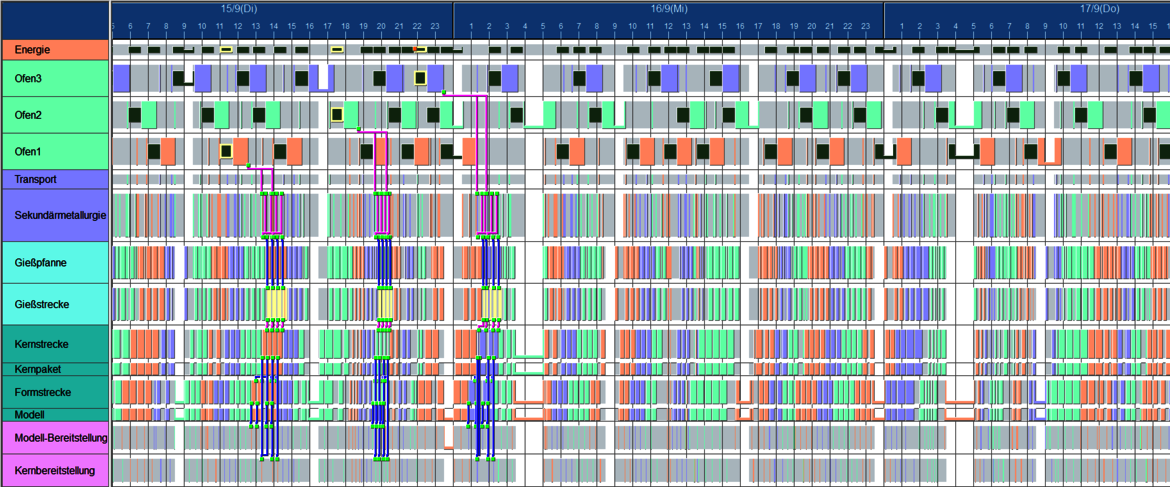

SINCRONIZACIÓN DE PROCESOS A TRAVES DE UNA PROGRAMACIÓN OPTIMA DE SECUENCIAS

Para programar los pedidos en una secuencia óptima, es necesario considerar el tipo de aleación, la temperatura del horno y la disponibilidad de lingotes y/o chatarra. El objetivo es maximizar la producción y minimizar el tiempo de entrega.

Un desafío importante es sincronizar los procesos de fabricación bajo pedido con los procesos de producción por lotes, batches y coladas.

Optimización de las secuencias de producción en función de los atributos del artículo (tamaño, marca, color …), definiendo la relevancia para cada recurso de productivo..

Considerar simultáneamente la disponibilidad de recursos adicionales o subrecursos aparejados con los procesos productivos como restricciones (herramientas, materiales, operadores).

Los desafíos típicos de planificación y programación que un APS ayuda a solucionar en la industria del forjado y la cerámica son:

- Sincronización del proceso de fundición con el proceso de suministro de moldes

- Consideración de las distintas capacidades de los hornos (tamaños de lote, coladas y/o batches)

- Consideración de la metalurgia secundaria, incluidos moldes y bandejas de transferencia

- Consideración de los bloqueos de las bandejas de transferencia desde el roscado y el rellenado a través de metalurgia secundaria hasta la fundición

- Corto Tiempo de salida “Throughput “ despues de intercepción para prevenir el enfriamiento en la fundición

- Distancia de amortiguación limitada sobre la planta de colada

- Suministro oportuno de modelos, núcleos y formas con capacidad de recursos limitada

- Consideración de las distintas capacidades de los hornos (tamaños de lote, coladas y/o batches)

- Consideración de la metalurgia secundaria, incluidos moldes y bandejas de transferencia

- Consideración de los bloqueos de las bandejas de transferencia desde el roscado y el rellenado a través de metalurgia secundaria hasta la fundición

- Distancia de amortiguación limitada sobre la planta de colada

- Suministro oportuno de modelos, núcleos y formas con capacidad de recursos limitada

- Minimizar esfuerzo en programar recursos

- Rutas y recursos priorizados

- Incremento en flexibilidad

- Tamaño óptimo de coladas.

- Consideración de rutas y recursos alternativos

- Programación y optimización de cuellos de botella

- Carga optima de recursos tipo horno (capacidad compartida basada en atributos y reglas avanzadas)

- Programación de la fuerza laboral

- Drástica reducción en tiempos de entrega e inventario en proceso WIP

- Sincronización completa de todos los procesos mediante una programación secuencial óptima teniendo en cuenta todas las restricciones reales de planta y materiales

- Mejora de eficiencia a través de una programación optima

- Alta transparencia en el estado de la fabrica y del estado de las entregas (Fabrica Visual)

- Flexibilidad para el caso de cambios en demanda, ordenes urgentes, descomposturas de equipos, bajas en corriente eléctrica, etc.

- Drástica reducción en el esfuerzo de planeación

- Sincronización holística de procesos a través de una programación optima

- Drástica reducción de tiempos de entrega de producción a través de la programación efectiva de centros de trabajo cuello de botella.

- Masiva reducción de inventario de partes semiterminadas

- Sincronización de todos los procesos a través de una secuenciación y la consideración de la totalidad de las restricciones