ALIMENTOS Y BEBIDAS

Los planes de producción realistas y factibles en la elaboración de jamón consideran el rendimiento de carne por proceso, el tiempo máximo de espera entre procesos, el manejo paralelo de múltiples pedidos, las limitaciones de tamaño de lote variable y la disponibilidad de recursos alternativos (capacidad de tambor “DRUM” variable).

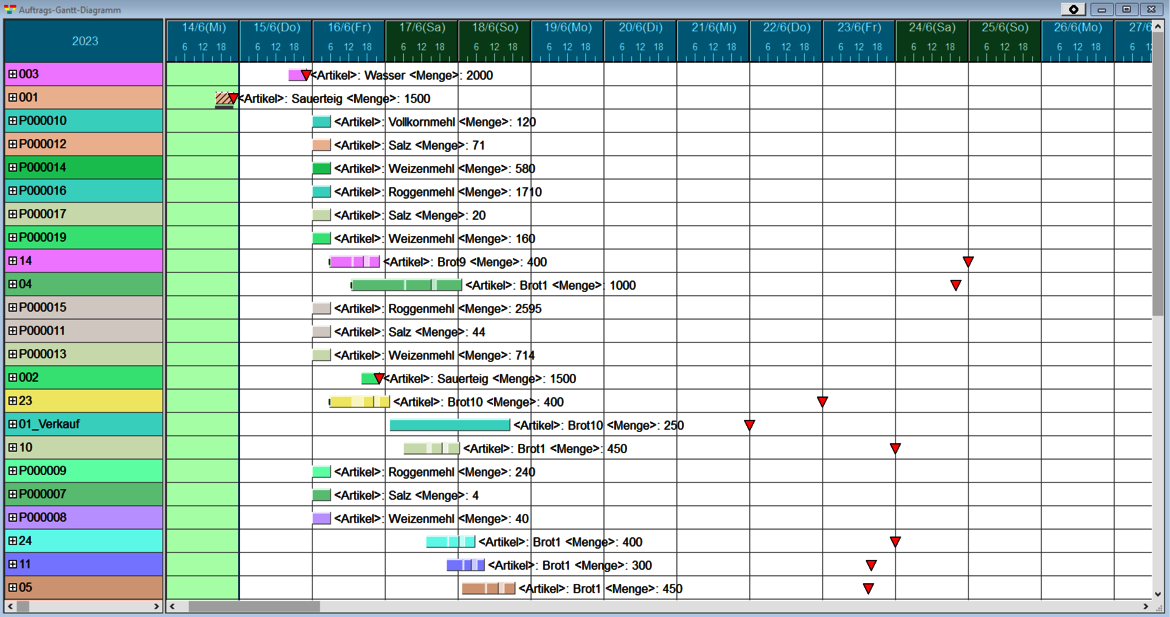

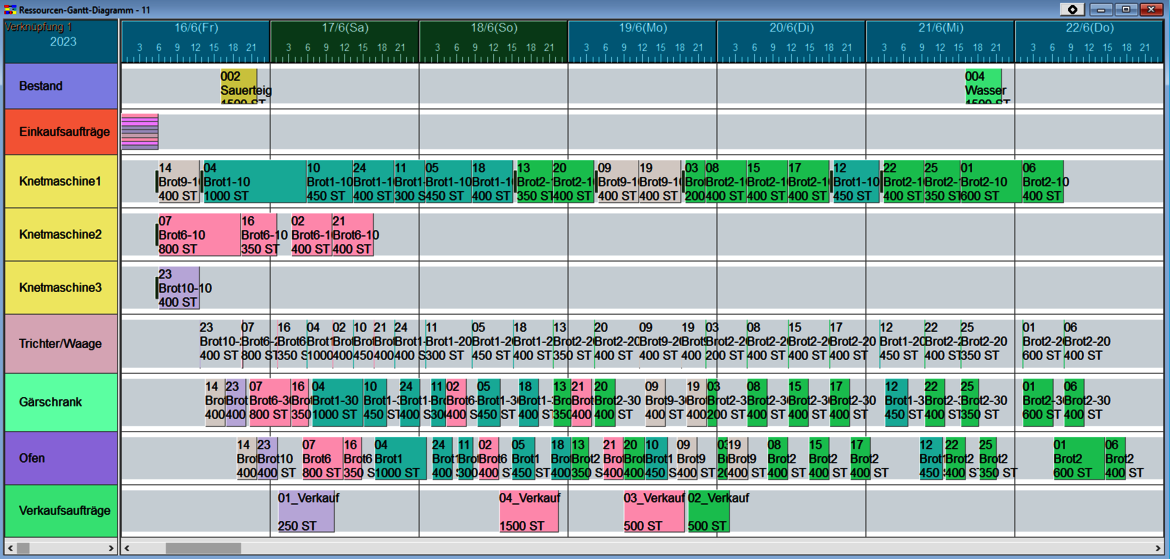

Programar varios tipos de panes se vuelve cada vez más complejo cuando se manejan múltiples pedidos en un solo proceso (un horno grande). El objetivo es establecer una secuencia de órdenes que, cuando se ejecuten, resulte en la menor cantidad de tiempo de espera entre procesos reduciendo el estancamiento de pastas ´previamente preparadas para ser vertidas y procesadas en distintas formas en los hornos, tarjas de cocción y recursos de reposo y enfriamiento. Es por eso que hemos desarrollado herramientas especializadas para la trazabilidad futura, la gestión de recetas, el control de calidad y la pronosticación, para que su empresa pueda centrarse en ofrecer productos de la más alta calidad. Si eres productor, fabricante, procesador o distribuidor de alimentos, tenemos una solución para solucionar tus principales desafíos.

Los desafíos típicos de planificación y programación que un APS ayuda a solucionar en la industria alimenticia y de bebidas son:

- Consideración de diversas capacidades de recursos

- La programación de la producción se organiza como flujo de taller “Shop”

- Cálculo de las salidas del proceso considerando factores de rendimiento “Yield” por proceso

- Consideración de productos secundarios o subproductos resultantes de proceso, manejo avanzado de despieces y algoritmos para optimizar cortes y despieces

- Consideración de la durabilidad y tiempos de caducidad de producto terminado, semiterminado y materias primas

- Minimizar el efecto de la contaminación de máquinas y herramentales en tiempos de cambio de productos y programación de tiempos de limpieza

- Programación precisa de recursos de mano de obra y códigos de habilidad

- Consideración de rutas alternativas

- Inicio oportuno del proceso de producción considerando todos los elementos previos que deben cumplirse tal como descongele de insumos, limpieza, elaboración de recetas, etc.

- Tamaño óptimo de lotes

- Consideración de los tiempos de espera requeridos entre procesos (amasado, deshuese, limpieza de insumos, por ejemplo)

- Consideración de recursos de capacidad limitada (Tarjas, mesas, refrigeradores, bastidores, IBCs, Totes, etc.

- Consideración del número limitado de herramientas (hornos, moldes, tarjas de cocción, recursos de enfriamiento, reposadores, etc.)

- Programación basada en cuellos de botella dinámicos

- Método de programación rápido y flexible

- Reducción de tiempos de entrega

- Sincronización integral del proceso a través de una programación secuencial óptima

- Tiempos de entrega drásticamente reducidos gracias a la planificación orientada a cuellos de botella

- Reducción masiva de piezas intermedias

- Mayor eficiencia de recursos

- Mejora la transparencia en planta y el estado de los pedidos por medio de la fábrica visual

- Mayor flexibilidad en caso de cambios de pedidos, pedidos urgentes, fallas de la máquina, etc.

- Reducción sustancial en el esfuerzo de planeación de recursos y sub recursos

- Asignación optima de recursos de mano de obra

- Superior confiabilidad de entregas

- Programación secuencial óptima teniendo en cuenta todas las restricciones

- Partes intermedias masivamente disminuidas (unidades de condimento, carne deshuesada, masa, piezas enteras en espera de programa de corte, etc.)

- Incremento de eficiencia de recursos